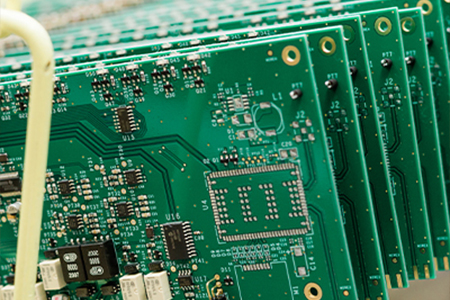

Notre mission est de réaliser des cartes électroniques, dans le respect de vos exigences.

La formation de nos collaborateurs, leurs savoir-faire reconnus et des outils de production de toute dernière génération nous aident à faire de la qualité et du respect des délais de livraison, notre priorité.

Découvrez notre processus de fabrication de circuits imprimés.

Notre service achats a pour mission le sourcing, la négociation des prix et la gestion des risques de la chaîne d’approvisionnement.

Formé aux achats responsables, il concilie la défense de l’environnement (achats de proximité/Européen) ainsi que nos valeurs sociétales.

Il s’adapte à la situation du marché mondial et à vos exigences, avec pour objectif : la qualité, la traçabilité, le juste prix, le délai de livraison, le service et l’innovation.

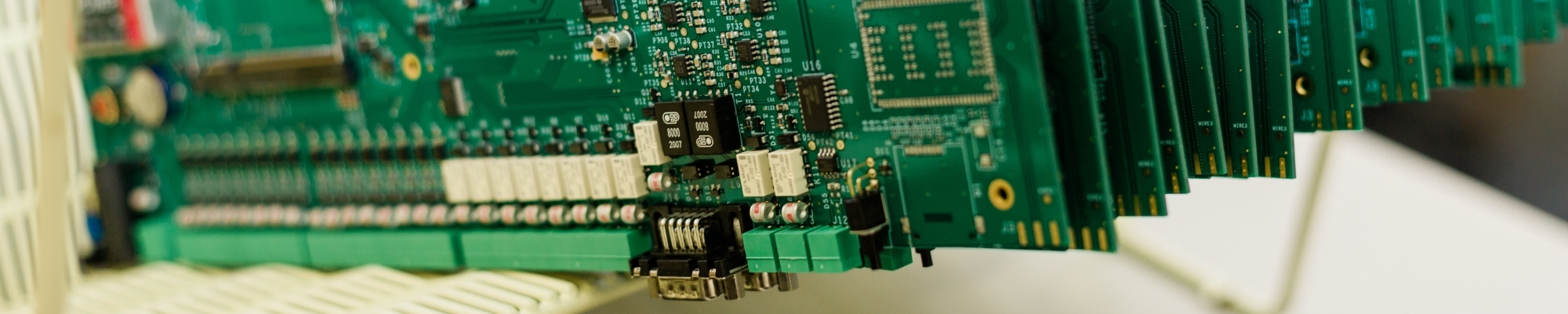

La production est pilotée par notre système intégré M.E.S (Manufacturing Exécution System).

Nos opérateurs, dédiés à la pose de Composants Montés en Surface (CMS) maîtrisent deux lignes de robots de dernières générations.

Nos câbleurs et câbleuses traditionnels disposent d’un savoir-faire spécifique et posent manuellement toutes sortes de composants dans le respect des normes IPC.

Sérigraphieuse ERSA automatique

Afin de déposer la pâte à braser, notre centre de production est doté d’une sérigraphieuse ERSA automatique. Elle permet un premier contrôle et assure la dépose de la pâte à braser de façon automatique et rapide. La réalisation des pochoirs est soumise à une étude afin d’optimiser ce Process délicat (type, épaisseur, géométrie).

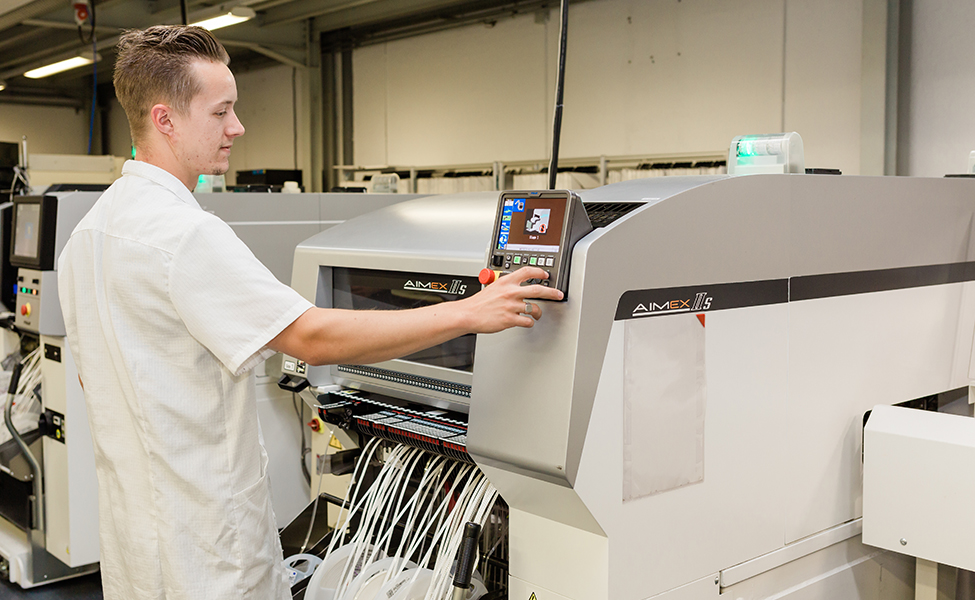

Robots de pose automatique (CMS) AIMEX IIS – AIMEX IIIC

Nous disposons de deux robots de pose automatique : AIMEX IIS et AIMEX IIIC pour une pose à partir du boitier 0201 (0.5 X 0.2 mm). Ils ont la capacité de poser jusqu’à 27 000 composants/heure avec tous types de boîtiers : BGA, U-BGA, QFN, CSP jusqu’à 0201.

Le format PCB max peut aller jusqu’aux dimensions 770 x 500 mm. Un outil automatisé d’analyse et de création de composant permet la pose de composants hétérogènes.

Nous pouvons également utiliser des machines de placement manuel pour les projets plus spécifiques ou en petite quantité.

Refusion 10 zones ERSA HOTFLOW 2/12

Nous disposons également d’un four de refusion 10 zones, de marque ERSA HOTFLOW 2/12. Il assure le traitement des cartes, tant en Process ROHS que Process « plomb » (demande expresse du client). La largeur max du PCB est de 500mm.

Pour rappel : Le four de refusion électronique est un équipement utilisé dans le processus de fabrication de circuits électroniques. Il s’agit d’un four spécialement conçu pour chauffer les composants électroniques à des températures précises afin de les faire fondre et les souder sur la carte de circuit imprimé. Le four de refusion électronique permet une soudure précise et fiable, assurant ainsi la qualité et la fiabilité des produits finis. Ce type de four est souvent utilisé dans les industries électroniques pour produire en masse des circuits imprimés de haute qualité.

Le Process ROHS (Restriction of Hazardous Substances) est une norme européenne qui limite l’utilisation de certaines substances dangereuses dans les équipements électriques et électroniques. En utilisant ce processus, nous veillons à respecter ces normes strictes pour protéger l’environnement et la santé de nos clients.

Quant au Process « plomb », il est encore utilisé par certaines industries pour sa fiabilité et sa durabilité. Cela permet notamment de produire des circuits imprimés pouvant résister à des températures élevées et à une usure prolongée.

Vagues SEHO 8140 (plomb)

AOI 3D OMRON

Un AOI 3D de dernière génération nous permet le contrôle automatique et extrêmement fiable, des composants implantés. Il possède une réelle capacité d’inspection 3D, un rendement de premier passage plus élevé, une évasion nulle ainsi qu’un faible taux de faux rejets.

Contrôle visuel et AQL

De plus, un contrôle visuel est réalisé après chaque étape de soudure, ainsi qu’un AQL avant l’emballage (2 microscopes stéréo Lynx EVO).